Inspección por partículas magnéticas en el sector industrial: Uso, Importancia, Aplicaciones y Beneficios

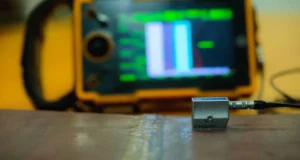

La inspección por partículas magnéticas (MT, por sus siglas en inglés) es uno de los métodos más efectivos dentro de los Ensayos No Destructivos (END) para garantizar la calidad y seguridad de los materiales ferromagnéticos en la industria. Este método es ampliamente reconocido por su capacidad para detectar discontinuidades superficiales y subsuperficiales que podrían comprometer la integridad de componentes críticos. En este artículo, exploraremos en detalle el uso, importancia, aplicaciones y beneficios de la inspección por partículas magnéticas en el sector industrial, asi como la relevancia y su contribución para el Aseguramiento y Control de la Calidad en Soldaduras. Descubrirás por qué esta técnica es clave para mantener estándares de calidad elevados y cómo su implementación puede optimizar procesos en diversas industrias. ¿Qué es la Inspección por Partículas Magnéticas? La inspección por partículas magnéticas es un método de END que detecta discontinuidades en materiales ferromagnéticos mediante la aplicación de un campo magnético. Estas discontinuidades, como grietas o poros, interrumpen el flujo magnético, generando fugas de flujo que son visibles gracias a la acumulación de partículas magnéticas. ¿Cómo Funciona? Magnetización del Material: Se genera un campo magnético en el componente a inspeccionar utilizando corriente directa (DC) o alterna (AC). Generación de Fugas de Flujo: Las discontinuidades interrumpen el flujo magnético, creando fugas que atraen las partículas magnéticas. Aplicación de Partículas Magnéticas: Se aplican partículas, en polvo seco o en suspensión líquida, que se adhieren a las áreas con fugas de flujo, formando una indicación visible. Inspección Visual: Las indicaciones se analizan para determinar la relevancia y naturaleza de las discontinuidades. Importancia de la Inspección por Partículas Magnéticas en el Sector Industrial El uso de esta técnica es crucial para garantizar la seguridad, calidad y durabilidad de los componentes utilizados en entornos industriales críticos. A continuación, destacamos algunas razones clave de su importancia: 1. Garantía de Seguridad En industrias como la aeronáutica, automotriz y ferroviaria, un fallo estructural puede tener consecuencias catastróficas. La inspección por partículas magnéticas permite identificar defectos en piezas críticas antes de que ocurran fallos en operación. 2. Aseguramiento de la Calidad Este método asegura que los componentes cumplen con los estándares de calidad requeridos, proporcionando confianza a los fabricantes y clientes. 3. Prevención de Costos por Fallos La detección temprana de discontinuidades ayuda a evitar reparaciones costosas, interrupciones en la producción y, en el peor de los casos, accidentes que podrían generar demandas legales. 4. Cumplimiento Normativo Muchas normativas internacionales, como ASME y ASTM, exigen la inspección por partículas magnéticas en componentes críticos, lo que la convierte en un requisito esencial para las empresas que buscan operar bajo estándares globales. Aplicaciones de la Inspección por Partículas Magnéticas La versatilidad de este método permite su aplicación en una amplia gama de sectores industriales. Algunos ejemplos destacados incluyen: 1. Industria Automotriz Inspección de componentes como ejes, cigüeñales, engranajes y piezas fundidas. Detección de grietas que podrían comprometer la seguridad de los vehículos. 2. Industria Aeroespacial Verificación de trenes de aterrizaje, hélices, turbinas y componentes estructurales. Garantiza la integridad de piezas críticas en ambientes de alta exigencia. 3. Industria Petrolera y de Gas Inspección de tuberías, recipientes a presión y válvulas. Prevención de fugas y fallos en sistemas sometidos a alta presión y temperaturas extremas. 4. Industria Ferroviaria Evaluación de rieles y ruedas de tren para evitar fallos estructurales. Mejora la seguridad y confiabilidad del transporte ferroviario. 5. Industria de Generación de Energía Inspección de turbinas, rotores y generadores. Detecta grietas y defectos que podrían causar interrupciones en el suministro energético. 6. Fabricación y Soldadura Control de calidad en soldaduras, detectando poros, mordeduras y grietas. Garantiza la resistencia estructural de los ensamblajes. Beneficios de la Inspección por Partículas Magnéticas 1. Alta Sensibilidad Permite detectar discontinuidades superficiales y subsuperficiales con gran precisión, asegurando resultados confiables incluso en piezas complejas. 2. Rapidez y Eficiencia La inspección por partículas magnéticas es un proceso rápido que puede integrarse fácilmente en líneas de producción, reduciendo tiempos de inspección sin comprometer la calidad. 3. Costo-Efectividad En comparación con otros métodos de END, este proceso tiene un costo relativamente bajo, lo que lo hace accesible para una amplia gama de aplicaciones. 4. Adaptabilidad Se puede utilizar en componentes de diferentes tamaños y formas, adaptándose a las necesidades específicas de cada industria. 5. Conservación de los Componentes Al ser un método no destructivo, la inspección no daña los materiales, lo que permite su reutilización y prolonga su vida útil. 6. Detección Temprana de Fallos La identificación de defectos en etapas tempranas permite tomar decisiones correctivas a tiempo, evitando problemas mayores. ¿Cómo Implementar la Inspección por Partículas Magnéticas en tu Empresa? 1. Capacitación del Personal El éxito de este método depende de la habilidad de los técnicos que realizan las inspecciones. Es crucial contar con personal certificado y capacitado según estándares internacionales como ASNT y ISO 9712. 2. Equipos Adecuados Selecciona equipos de alta calidad, como yugos magnéticos, bobinas de magnetización y partículas fluorescentes, que sean adecuados para tus aplicaciones específicas. 3. Procedimientos Estandarizados Elabora procedimientos claros y detallados que cumplan con las normativas aplicables, asegurando consistencia y calidad en cada inspección. 4. Evaluación Continua Realiza auditorías y evaluaciones periódicas para garantizar que los procesos de inspección se mantengan alineados con los requisitos de calidad y seguridad. Conclusión La inspección por partículas magnéticas es una herramienta esencial para garantizar la calidad y seguridad en una amplia variedad de industrias. Su capacidad para detectar discontinuidades con rapidez y precisión, junto con su costo-efectividad, la convierten en una solución indispensable para las empresas que buscan optimizar sus procesos y cumplir con los más altos estándares de calidad. Si deseas aprender más sobre este método y cómo implementarlo en tu organización, considera inscribirte en los cursos especializados de nuestra academia. Obtén las habilidades necesarias para realizar inspecciones de alta calidad y lleva tu carrera profesional al siguiente nivel. Preguntas Frecuentes ¿Es un método seguro para el medio ambiente? Sí, la inspección por partículas magnéticas es relativamente segura para el medio ambiente. Sin embargo, se debe tener cuidado con el