Planificación de la Calidad: Descubre la Guía para Proyectos Exitosos

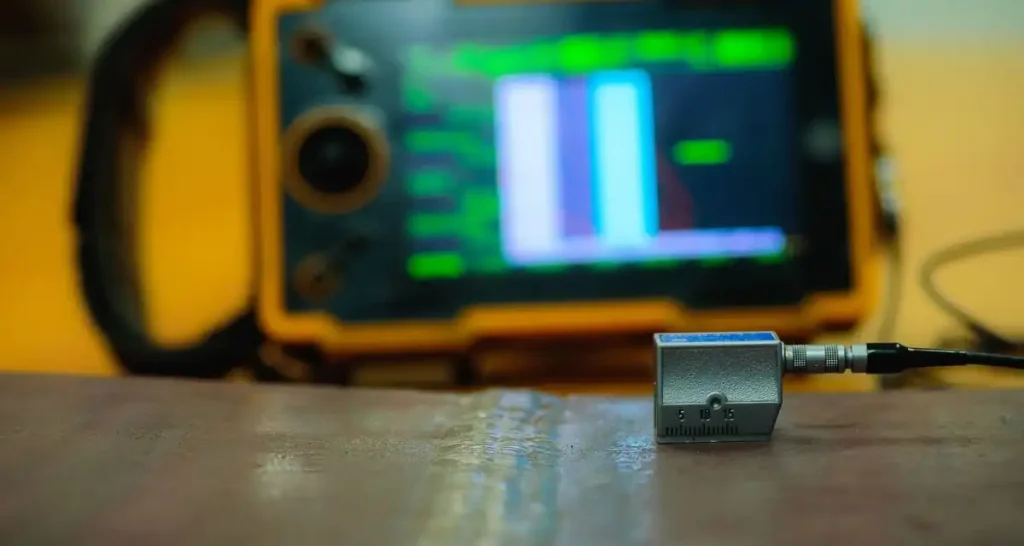

¿Alguna vez has visto un proyecto de ingeniería que, a pesar de contar con un equipo técnico brillante, termina superando el presupuesto, incumpliendo los plazos o, peor aún, fallando en su entrega final? Estos problemas, más comunes de lo que pensamos, rara vez se deben a una falta de conocimiento técnico. La causa raíz suele ser mucho más sutil: una deficiente Planificación de la Calidad, lo cual es un factor determinante para una exitosa Gestion de la Calidad. Muchos profesionales se centran en el «qué» y el «cómo» de la ejecución, pero olvidan planificar la calidad desde el inicio, tratándola como una inspección final en lugar de una estrategia integrada. Este enfoque reactivo es una receta para el retrabajo, la insatisfacción del cliente y las pérdidas financieras. En esta guía esencial, desglosaremos todo lo que necesitas saber. Exploraremos por qué la planificación es el pilar fundamental tanto en proyectos de ingeniería como en proyectos de mantenimiento industrial, te presentaremos herramientas clave como el Ciclo PDCA, y te daremos una hoja de ruta clara para que comiences a implementar una cultura de calidad proactiva en tu trabajo. ¿Qué es Exactamente la Planificación de la Calidad? (Y qué no es) Para empezar, es crucial desmitificar un concepto. La Planificación de la Calidad no es simplemente «hacer una lista de chequeo» al final de una fase. Tampoco es sinónimo de Control de Calidad (QC). Mientras que el QC se enfoca en detectar defectos, la Planificación de la Calidad se enfoca en prevenirlos. La Planificación de la Calidad es el proceso proactivo y sistemático de definir los estándares de calidad relevantes para un proyecto y determinar cómo se alcanzarán. En otras palabras, es la fase donde se diseña el mapa que garantizará que los entregables cumplan con las expectativas y requisitos establecidos. Es pasar de una mentalidad de «corregir errores» a una de «diseñar para no tener errores». Este proceso implica identificar qué estándares son importantes, qué métricas se usarán para medirlos, qué actividades se realizarán para asegurarlos y quién será el responsable de cada una. El Pilar Invisible: ¿Por Qué la Calidad se Planifica en Proyectos de Ingeniería? En los proyectos de ingeniería, donde cada cálculo, material y procedimiento tiene un impacto directo en la seguridad y la funcionalidad, la improvisación no es una opción. Planificar la calidad desde la concepción del proyecto es lo que diferencia una estructura robusta y duradera de un fracaso costoso. Los beneficios directos son innegables: Reducción Drástica de Retrabajos: Identificar los requisitos de calidad al principio evita tener que demoler, rediseñar o reconstruir componentes, lo que representa uno de los mayores sumideros de presupuesto en cualquier obra. Cumplimiento Normativo y Legal Asegurado: Un buen plan de calidad integra desde el inicio todas las normativas locales, nacionales e internacionales aplicables, evitando multas, sanciones y problemas legales. Optimización de Recursos: Al definir claramente los estándares de los materiales y los procedimientos de ejecución, se evitan compras innecesarias o el uso de insumos que no cumplen con las especificaciones, optimizando el presupuesto. Aumento de la Seguridad: La calidad en ingeniería es sinónimo de seguridad. Un plan robusto asegura que todos los procesos y materiales contribuyen a la integridad estructural y a la seguridad de los usuarios finales y los trabajadores. Mejora de la Reputación y Satisfacción del Cliente: Entregar un proyecto que cumple o supera las expectativas de calidad a la primera es la mejor carta de presentación para cualquier empresa o profesional. El Rol Crítico de la Calidad en los Proyectos de Mantenimiento Industrial Si en la ingeniería la planificación es crucial, en los proyectos de mantenimiento es la clave de la supervivencia operativa. Un mantenimiento deficiente no solo reduce la vida útil de equipos que valen millones, sino que puede provocar paradas de planta catastróficas. Aquí, la Planificación de la Calidad se centra en la fiabilidad y la disponibilidad de los activos. Maximización de la Vida Útil del Activo: Un plan de mantenimiento basado en la calidad asegura que las intervenciones (preventivas, predictivas) se realicen con los procedimientos, herramientas y repuestos correctos, protegiendo la maquinaria. Prevención de Paradas No Programadas: La planificación permite anticipar fallos potenciales y programar intervenciones en momentos de bajo impacto productivo, evitando las costosas paradas de emergencia. Garantía de la Continuidad Operativa: Un mantenimiento de calidad asegura que la planta pueda operar de manera fiable y consistente, cumpliendo con sus metas de producción sin interrupciones inesperadas. Seguridad del Personal: Procedimientos de mantenimiento claros y estandarizados, como el bloqueo y etiquetado (LOTO), son un componente esencial de un plan de calidad y son vitales para prevenir accidentes. Herramientas Clave para una Planificación de la Calidad Efectiva La teoría está clara, pero ¿cómo se lleva a la práctica? Afortunadamente, existen herramientas y metodologías probadas que nos guían en el proceso. A) El Corazón del Proceso: El Ciclo PDCA (Planificar-Hacer-Verificar-Actuar) El Ciclo PDCA o Círculo de Deming es la columna vertebral de la mejora continua y es perfectamente aplicable a la gestión de la calidad. Plan (Planificar): Esta es la fase principal. Aquí se definen los objetivos, se identifican los procesos necesarios para alcanzar los resultados deseados, se establecen las métricas y se crea el plan de calidad detallado. Do (Hacer): Se implementa el plan. Se ejecutan los procesos definidos, se realizan las capacitaciones necesarias al personal y se comienza a recopilar datos según lo establecido. Check (Verificar): Se monitorean y miden los procesos y los resultados contra los objetivos y especificaciones. Se analizan los datos recopilados para identificar desviaciones o áreas de mejora. Act (Actuar): Con base en los resultados de la verificación, se toman acciones. Si todo salió bien, se estandariza el proceso. Si hubo desviaciones, se implementan acciones correctivas para mejorar el proceso y se inicia el ciclo de nuevo. La Matriz de Planificación de la Calidad: Tu Hoja de Ruta Medición con láser (mils) La Matriz de Planificación de la Calidad: Tu Hoja de Ruta: Característica de Calidad Métrica de Calidad Procedimiento/Estándar Frecuencia de Medición Responsable Acción Correctiva Resistencia del concreto

Planificación de la Calidad: Descubre la Guía para Proyectos Exitosos Leer más »